锂电池添加剂系列产品工艺技术 —— 先进、成熟和可靠的生产工艺

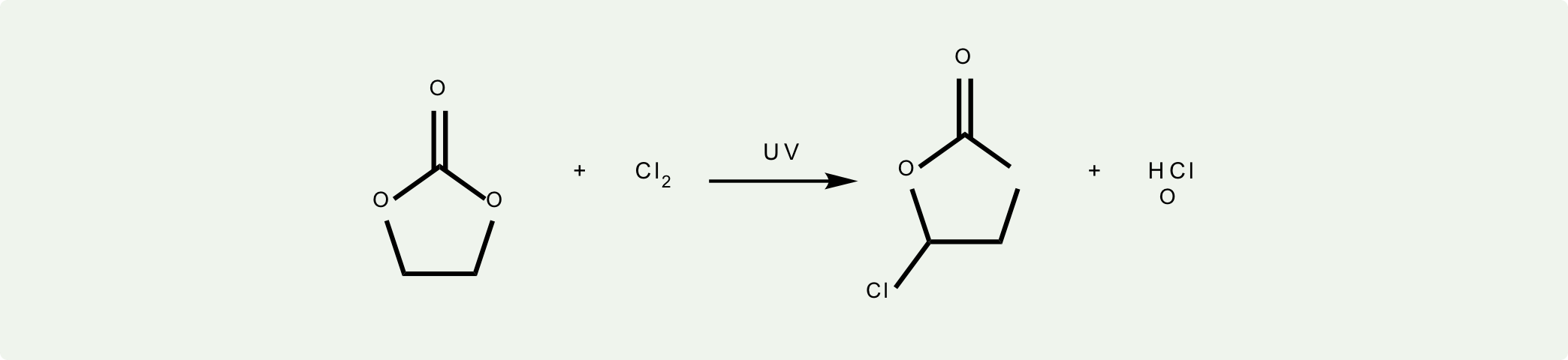

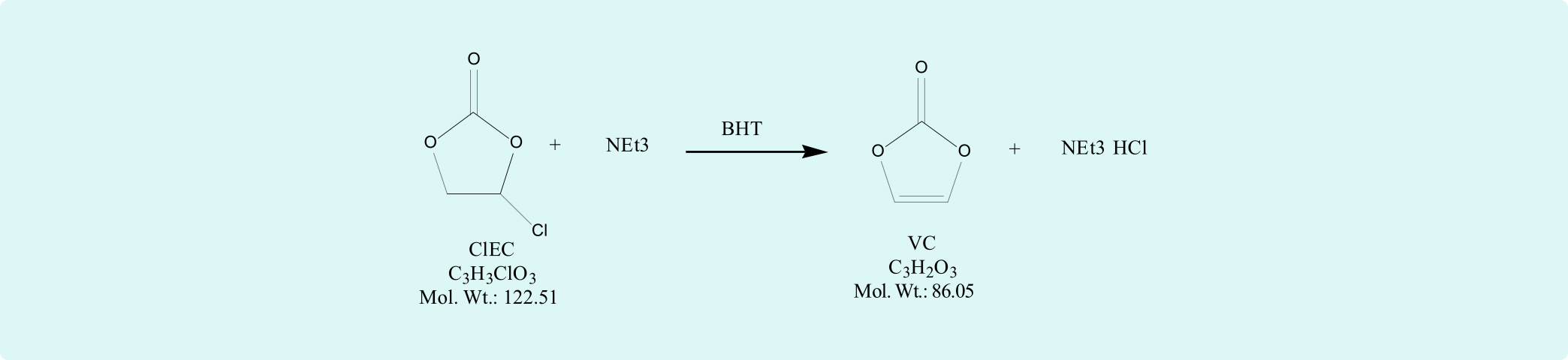

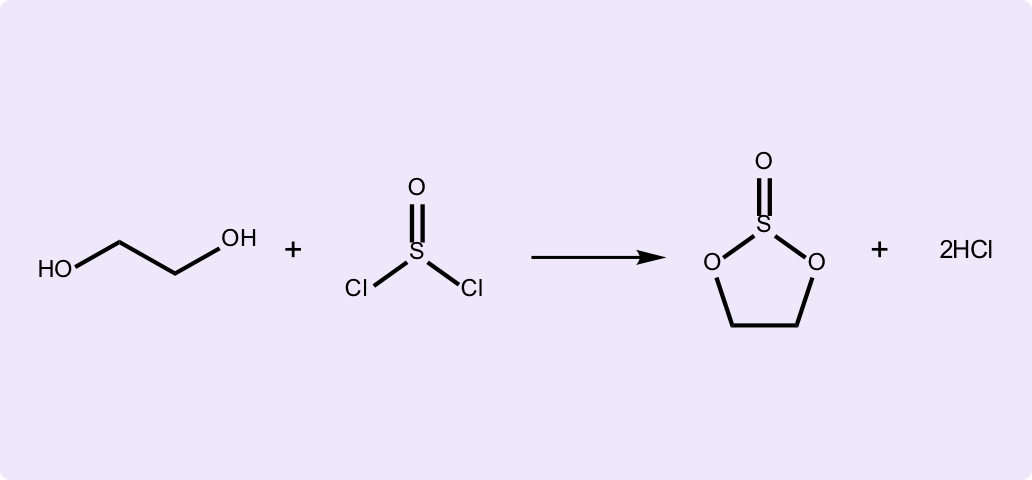

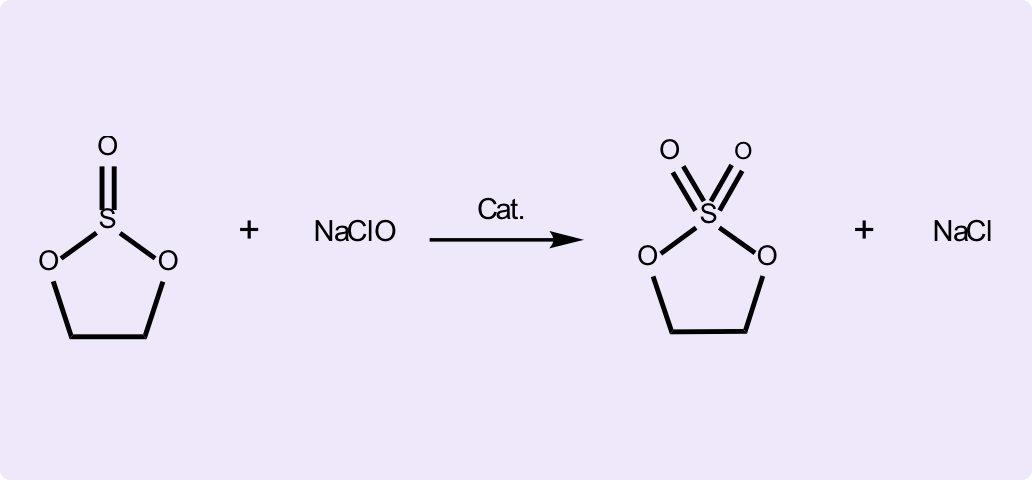

我们拥有部分锂电池添加剂产品的生产工艺技术,可以为客户提供从工艺技术包到工程设计、采购、安装和调试的一体化服务。氯代碳酸乙烯酯(CEC)是生产锂电池添加剂碳酸亚乙烯酯(VC)的主要原料,由碳酸乙烯酯(EC)与氯气(Cl2)反应得到,化学反应式如下: 当前,主流工艺为间歇批次光催化鼓泡反应,该工艺存在反应时间长(10~40h/批次)、氯气消耗高(理论0.58t/t,实际>0.72t/t)、副产二氯含量高(通常>6%)、催化光源能耗大(110~130kwh/t)等问题。针对当前主流工艺存在的问题,敏恒科技开发了连续光催化反应系统,该反应系统实现了连续合成,反应时间短(<6h)、氯气消耗低(0.65t/t)、产品质量高(≥82%)、催化光源能耗低(8~10kwh/t)。 连续光催化反应系统由液氯储存、汽化、合成、脱酸和尾气吸收等单元系统构成,敏恒科技已经完成全系统工艺开发,可以为合作伙伴提供从工艺包设计到生产调试的全流程服务。碳酸亚乙烯酯(VC)因其综合性能较好,是锂电池添加剂中用量最大的品种,该产品由氯代碳酸乙烯乙酯(CEC)脱氯化氢制备,化学反应式如下:碳酸亚乙烯酯(VC)工艺技术化学反应式 该工艺反应简单,但脱氯化氢时产生大量的三乙胺盐酸盐,为了促进反应传质和有利于后续固液分离操作,需要加入大量溶剂降低固含量。大量溶剂的加入,降低了反应速率,增加了物料周转量,降低了生产效率,导致其生产成本较高。 敏恒科技在现有工艺的基础上,对其反应动力学、热力学的进行了深入研究,并对体系物性进行了详细的测定,开发无溶剂连续合成、连续分离新工艺。该工艺由合成、固液分离洗涤、蒸馏、精馏、熔融结晶、三乙胺回收、三废处理等单元和系统组成,与传统工艺相比,在同等投资规模下,产能提升了3倍,收率提高了10%,生产综合成本下降20%,具有极佳的经济效益。敏恒科技愿意为行业进步贡献自己的一份力量,如您有需要,请联系我们。氟代碳酸乙烯酯(FEC)是排在碳酸亚乙烯酯(VC)之后使用量处于第二位的锂电池添加剂,并有替代部分溶剂的潜力,该产品由氯代碳酸乙烯乙酯(CEC)进行氟代反应制备,化学反应式如下:氟代碳酸乙烯酯(FEC)工艺技术化学反应式 以氟化钾为氟代反应试剂的工艺成熟可靠,但由于原料为固液两相,产品也为固液两相,氟代副产生成的氯化钾包裹在氟化钾外层,导致氟化钾难以实现充分利用。反应时,为了使氯代碳酸乙烯酯转化较为彻底,通常采用增加氟化钾用量的办法实现,这不仅导致氟化钾消耗增加,还增大了副产混合废盐的处理负荷,增加了产品生产成本。 敏恒科技在深刻理解反应机理的基础上,开发了新型反应系统,成功的将氟化钾消耗由1.5~1.8当量降低至1.1~1.2当量,反应时间由5小时降低至2小时并实现了连续化 合成和分离。新工艺产品收得率提高了5%~10%,综合成本降低了15%,具有显著的经济效益。新工艺将为我们的合作伙伴创造持久竞争优势,如您有需要,请联系我们。 硫酸乙烯酯(DTD)作为锂电池电解液添加剂,在高能量密度的三元体系中性能突出,使用量稳步提升,预计到2025年,其需求量将达到3~4万吨/年。当前主流工艺以乙二醇和氯化亚砜为起始原料,首先合成亚硫酸乙烯酯(ES),再以三氯化钌(RuCl3)为催化剂,次氯酸钠为氧化剂,氧化亚硫酸乙烯酯合成硫酸乙烯酯(DTD),相关化学反应式如下:硫酸乙烯酯(DTD)工艺技术化学反应式 以乙二醇和氯化亚砜为原料的生产工艺原料成本较低,但当前间歇批次的生产方式生产费用较高,例如亚硫酸乙烯酯生产时,将氯化亚砜滴加到乙二醇中,反应前期放热、需要及时移走热;后期吸热,需要给予热量。热量的移走和给予,都会引起公用工程投资增加,运行费用上升。 敏恒科技的连续合成和连续提纯工艺,大幅简化了公用工程和操作。新的工艺由亚硫酸乙烯酯(ES)连续合成及分离提纯、硫酸乙烯酯(DTD)连续合成及分离提纯、硫酸乙烯酯干燥和包装等单元组成,过程全连续、物料全密闭。操作环境友好,产品质量稳定,综合收率比间歇批次工艺高10%,生产费用只有间歇批次的40%,优势明显,欢迎联系我们,展开合作。